EPOXY RESIN DRYING & CATALYSIS ELECTROMAGNETIC WAVE OVENS

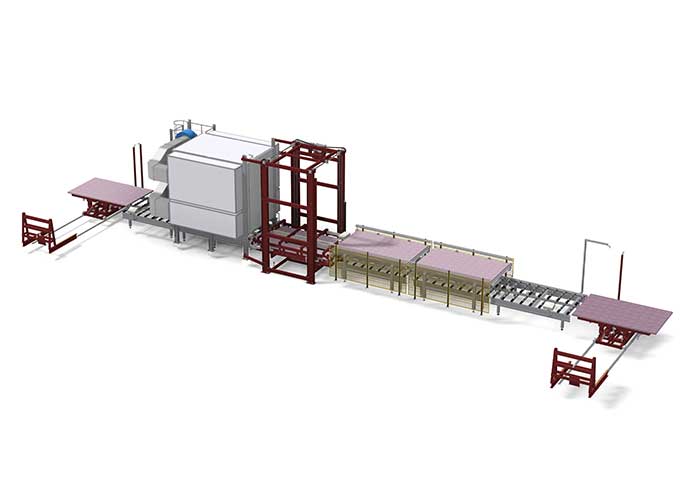

As linhas de resinagem e, em geral, os sistemas de produção de placas, requerem:

Um projeto apropriado.

A otimização do fluxo das placas.

O emprego de materiais adequados.

A COMES sabe muito bem disso…cada linha de resinagem é personalizada com base no tipo de material processado, na produção exigida, no tipo de resina a usar e no espaço à disposição.

Utilizamos fornos Xilex ARES 3500 e KRONOS 3500 que nos permitem projetar linhas de resinagem e sistemas de produção para mármores e granitos com uma versatilidade 4-em-1:

melhor qualidade de acabamento dos materiais;

maior brilho;

redução dos tempos e dos custos de produção;

aumento da produção.

Com o apoio da Xilex, o fornecedor de sistemas de radiação avançados!

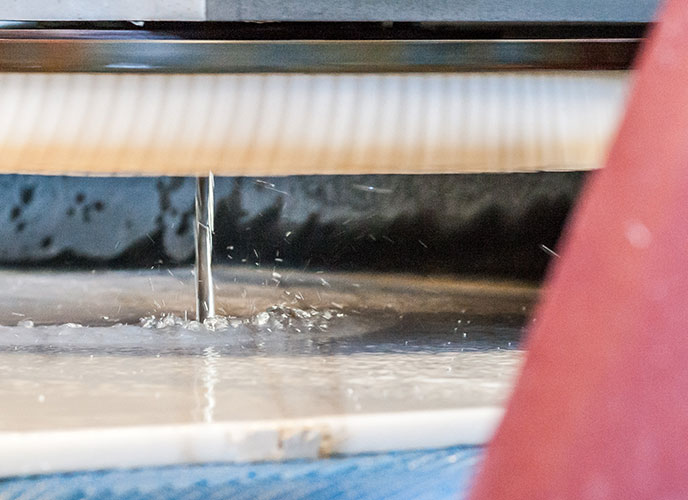

TECNOLOGIA A SECO ARES 3500

O emprego da tecnologia ARES 3500 permite secar 100% a água e facilita a correta filtragem da resina sem vácuo, preenchendo as fissuras e os buracos para uma ótima adesão.

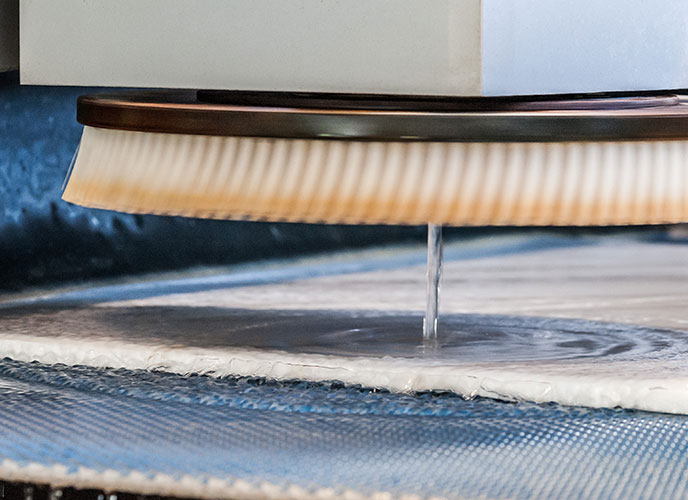

TECNOLOGIA DE ENDURECIMENTO KRONOS 3500

O emprego da tecnologia KRONOS 3500 produz uma “vibração molecular” que acelera a ativação do endurecimento da resina. Tal tecnologia, operando com um acumulador especialmente estudado, permite obter melhores resultados de filtragem, de penetração e dos efeitos (tons claros, médios, escuros, etc.) no mármore e no granito. Permite evitar tempos de espera das placas de 24-48-72 horas porque se pode passar imediatamente para o polimento.

CUSTO

Menor consumo de energia (a máquina consome somente durante a produção)

Menor consumo de resina (a vibração molecular permite uma filtragem ótima da resina)

Espaço de produção reduzido (SEM armazéns intermediários)

Manutenção reduzida

Baixo custo/m2

FUNCIONAMENTO

Possibilidade de vários acabamentos

Dimensões reduzidas -> menor espaço ocupado

Funcionamento imediato (sem pré-aquecimento)

Sem armazéns intermediários -> processo EM LINHA

(no fim da linha, a resina está completamente catalisada, permitindo trabalhar EM LINHA com a polidora e evitando o transporte e o armazenamento de materiais supérfluos)

Sem MW -> nenhum risco para os operadores

Produção garantida independentemente das mudanças climáticas.

Radiação + substância química: garantem o melhor acabamento após o polimento.

O sistema permite o emprego da evolução das resinas à base de água, mais ecológicas das atuais.

A velocidade pode ser regulada com base na produção exigida.

Não são necessárias grandes obras de fundação.

Download Pdf

COMESCAN

Sistema de escaneado y de archivo de tablas & azulejos

ComeScan es una de las maquinarias más avanzadas para obtener y archivar imágenes en color a alta resolución de las losas que transitan por una línea de pulimento o de transformación de las piedras.

Download Pdf

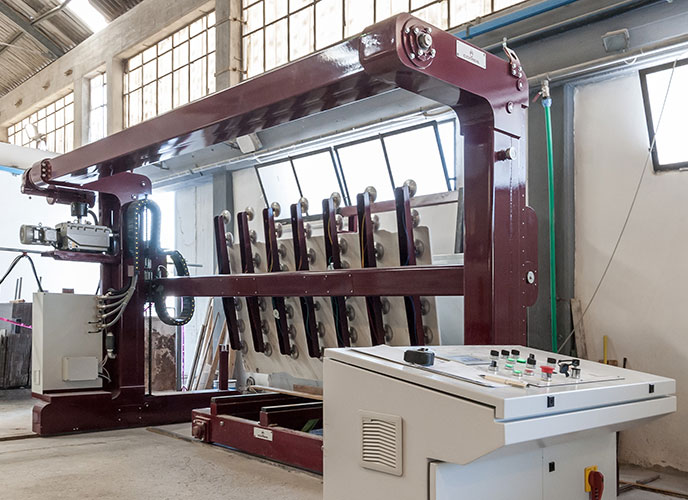

CARGADORES/DESCARGADORES Y ROBOTS

Un aspecto importante de las instalaciones de saneamiento son los sistemas de transporte que deben permitir que el material pase de una fase del proceso a la siguiente de forma rápida y segura. En algunas instalaciones CO.ME.S., dedicadas al tratamiento de tablas particularmente frágiles, el material se coloca sobre bandejas que lo acompañan delicadamente durante todo el recorrido del tratamiento, hasta el momento de su descarga.

Download Pdf

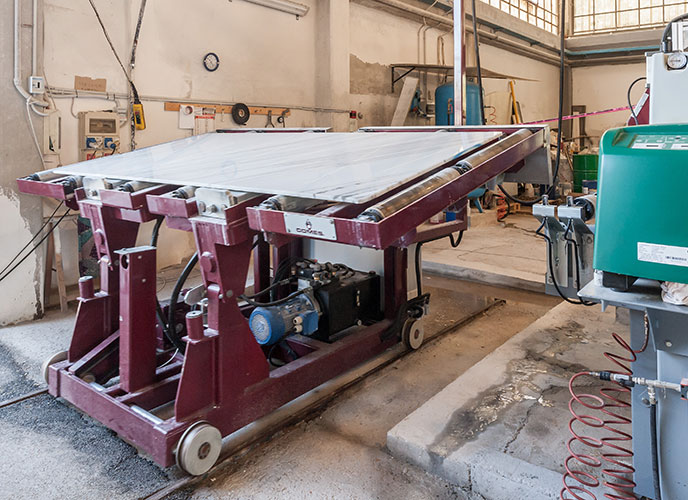

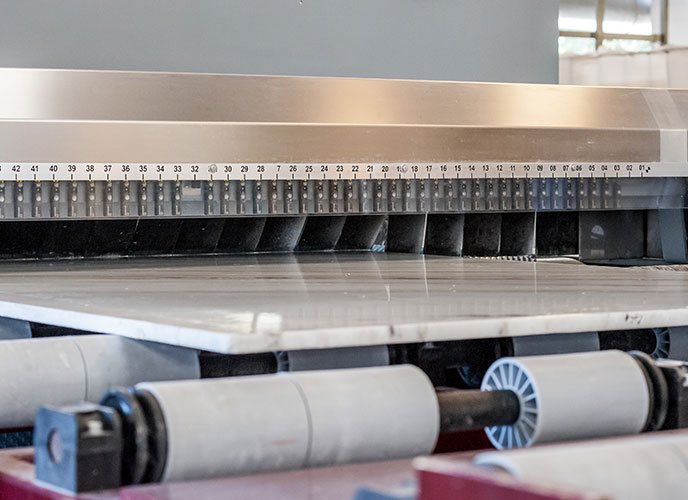

LÍNEAS DE RESINADO

El objetivo de estas instalaciones es el de impregnar de resina sintética tablas de material lapídeo (sobre todo mármol y granito) para mejorar su resistencia mecánica y/o el aspecto estético de manera completamente automática

Las fases del proceso se pueden sintetizar en: carga de la losa, preparación de la losa, aplicación sobre la losa de una capa de resina en estado líquido sobre la superficie a tratar, almacenamiento para endurecer la resina aplicada y descarga de la losa en cuestión.

Download Pdf

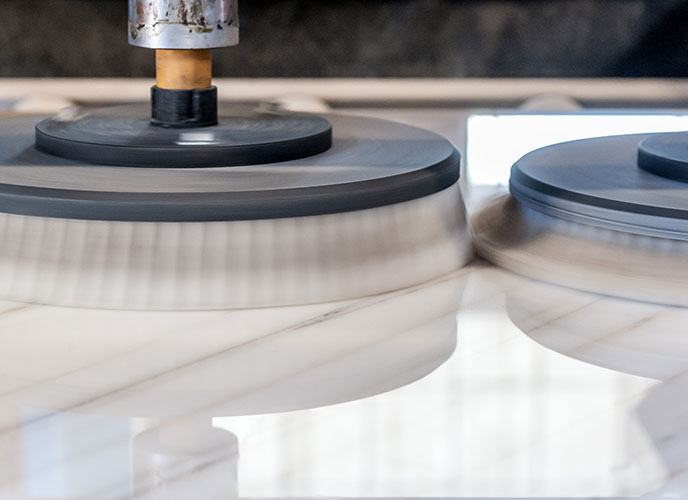

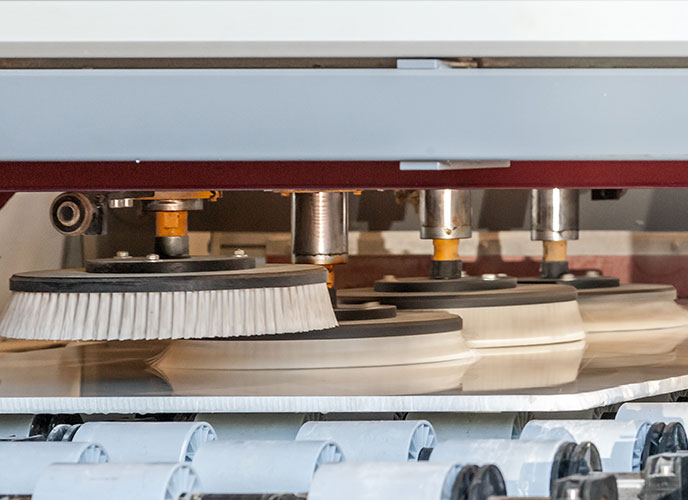

MÁQUINAS PULIDORAS CO.ME.S

La pulidora “STORM ” fabricada por CO.ME.S. es el fruto de la experiencia adquirida por COMES a lo largo de 40 años en la fabricación de cabezales pulidores para mármoles, granitos y cerámica.

Diseño, ergonomía de trabajo, rendimiento y seguridad alcanzan los más altos niveles para ofrecer a cada cliente la reconocida calidad de los productos CO.ME.S.

Cada detalle de la máquina, en efecto, ha sido diseñado y ensamblado con gran atención.

La pulidora “STORM” ha requerido numerosas horas de diseño y de ensayos en el taller para cumplir con los estrictos estándares CO.ME.S.

Download Pdf

HTS Cabezal de Pulido

Cabezal de pulido de acople universal para todos los tipos y modelos de máquinas pulidoras, multi y monocabezales.

Son utilizados no sólo por los usuarios finales sino también por numerosos fabricantes de máquinas de todo el mundo.

Principales ventajas de estos cabezales:

1) Se componen de menor cantidad de piezas respecto del viejo modelo de cabezales. Gracias a su sistema (patente internacional “Storm” de CO.ME.S) de transmisión del movimiento del brazo oscilante mediante engranaje dentado con inclinación diferenciada (y no de levas), evita cualquier tipo de juego que pueda comprometer la oscilación uniforme y constante de los brazos en ambas direcciones (como sucede con los sistemas de levas); esta precisión garantiza también el consumo uniforme de los elementos sujetos a desgaste (diamantes y abrasivos) y en consecuencia, un menor consumo y un óptimo pulido.

2) Mantenimiento fácil y económico.

La menor cantidad de piezas, la sencillez de su composición y el hecho de que la mitad, o tal vez un poco más de la mitad de las piezas se comercialicen en el mercado, es decir que se pueden adquirir en casas de revendedores y establecimientos especializados de todo el mundo, permiten que los operadores ahorren tiempo y dinero. (Las piezas sin código, indicadas en el manual al lado del despiece, se comercializan en el mercado).

3) Elasticidad y adaptabilidad del cabezal también sobre superficies imperfectas, después del corte (en el caso del granito) o después de la cocción (en el caso de los cerámicos) o bien onduladas expresamente (en el caso de los cerámicos con relieves expresamente previstos en las matrices).

Esto es posible gracias a los 12 “muelles” de acero de alta resistencia (ver la pieza nº 69 del despiece), que le quitan rigidez al cabezal pero que al mismo tiempo lo hacen eficiente y potente sobre las superficies a calibrar y pulir.

4) Lubricación con un único tipo de lubricante para todas las partes mecánicas. De hecho se usa una grasa tipo 00 o aceite, como se indica en el listado que adjuntamos y que también se puede leer en una tabla específica en el cabezal.

STORM 5 Cabezal de Pulido

Cabezal de pulido de acople universal para todos los tipos y modelos de máquinas pulidoras, multi y monocabezales.

Son utilizados no sólo por los usuarios finales sino también por numerosos fabricantes de máquinas de todo el mundo.

Principales ventajas de estos cabezales:

1) Se componen de menor cantidad de piezas respecto del viejo modelo de cabezales. Gracias a su sistema (patente internacional “Storm” de CO.ME.S) de transmisión del movimiento del brazo oscilante mediante engranaje dentado con inclinación diferenciada (y no de levas), evita cualquier tipo de juego que pueda comprometer la oscilación uniforme y constante de los brazos en ambas direcciones (como sucede con los sistemas de levas); esta precisión garantiza también el consumo uniforme de los elementos sujetos a desgaste (diamantes y abrasivos) y en consecuencia, un menor consumo y un óptimo pulido.

2) Mantenimiento fácil y económico.

La menor cantidad de piezas, la sencillez de su composición y el hecho de que la mitad, o tal vez un poco más de la mitad de las piezas se comercialicen en el mercado, es decir que se pueden adquirir en casas de revendedores y establecimientos especializados de todo el mundo, permiten que los operadores ahorren tiempo y dinero. (Las piezas sin código, indicadas en el manual al lado del despiece, se comercializan en el mercado).

3) Elasticidad y adaptabilidad del cabezal también sobre superficies imperfectas, después del corte (en el caso del granito) o después de la cocción (en el caso de los cerámicos) o bien onduladas expresamente (en el caso de los cerámicos con relieves expresamente previstos en las matrices).

Esto es posible gracias a los 12 “muelles” de acero de alta resistencia (ver la pieza nº 69 del despiece), que le quitan rigidez al cabezal pero que al mismo tiempo lo hacen eficiente y potente sobre las superficies a calibrar y pulir.

4) Lubricación con un único tipo de lubricante para todas las partes mecánicas. De hecho se usa una grasa tipo 00 o aceite, como se indica en el listado que adjuntamos y que también se puede leer en una tabla específica en el cabezal.

DAMP Cabezal de Calibrado

DAMP es un cabezal planetario especial formado por 5 ó 6 abrasivos con el cual es posible alisar/pulir incluso baldosas de distintas dimensiones. Está formado por un cárter giratorio de fundición esferoidal con 5 ó 6 muelas que están fijadas a los soportes construidos con material anticorrosivo. El sistema de engranajes interno, los cojinetes y los demás componentes son completamente en baño de aceite con juntas estancas de material antidesgaste y resistente a temperaturas altas. El impulso de trabajo proviene de la transmisión de movimiento. La brida fija sólo debe contar con el par de reacción sin bloquearse fijamente al cuerpo de la máquina. Una característica fundamental de estos cabezales es el especial sistema de amortiguadores internos que permite obtener un pulido uniforme de la baldosa, aun cuando la superficie presente una curvatura acentuada. Los árboles también pueden ser inclinados con respecto al eje de rotación del cabezal para permitir una mayor remoción y terminación de la muela abrasiva durante las operaciones. Se recomienda montar el cabezal en máquinas pulidoras provistas de contrapresión.

Características técnicas DAMP

Número de satélites N° 5/6

Potencia máxima kW 15

Velocidad mín. de rotación del cabezal rev/min. 400

Velocidad máx. de rotación del cabezal rev/min. 600

Diámetro máx. de la muela abrasiva mm 150

Cantidad de lubricante l 9.3/9.2

Peso con lubricante Kg 100/102

Diámetro de pulido máx. mm 460

MIX Cabezal de Calibrado

El cabezal MIX representa la revolución en la mecánica de los cabezales de alisado, por sus 3 satélites y sus 3 brazos con espátulas Fickert, que trabajan en forma simultánea sobre la superficie.

Dicho mecanismo ha sido creado para solucionar 2 problemas que presenta el calibrado del granito:

1. Las evidentes marcas que dejan en la superficie los cabezales de satélite en las primeras posiciones de las pulidoras.

2. La necesidad de utilizar otras posiciones después de los cabezales de calibrado, con herramientas diamantadas sobre cabezales Fickert, perjudicando la terminación.

El cabezal MIX con los 3 satélites y los 3 Fickert:

a) retira una considerable cantidad de material incluso sin presión, funcionando como un verdadero cabezal de calibrado;

b) sus 3 Fickert, aunque calibran simultáneamente con los satélites, funcionan como limitadores de carrera de estos últimos, eliminando las marcas que deja la agresividad de la herramienta satelital, contribuyendo también a otorgar una óptima planaridad;

c) en consecuencia, al obtener una óptima planaridad y sin las consabidas marcas evidentes, es posible optimizar el consumo de los diamantes en las siguientes posiciones, utilizando menos cabezales Fickert respecto de lo usual y anticipando la terminación del material con los consumibles abrasivos. Esto naturalmente, incrementa el valor del material.

TS3 Cabeça Calibradora

El cabezal TS3 es apto para perfeccionar las superficies de granito y de cerámico, después del calibrado con cabezales de calibrado o rodillos.

También podría funcionar como un óptimo cabezal de calibrado con herramientas diamantadas de grano grueso.

Pero ha sido expresamente pensado y fabricado para perfeccionar las superficies después de un calibrado con herramientas agresivas.

Sabemos que el calibrado que se ejecuta en las primeras posiciones de las pulidoras, con herramientas agresivas para retirar material, o con rodillos diamantados o cabezales radiales (especialmente antes de trabajar con pulidoras para franjas de granito o pulidoras para cerámicos) deja marcas evidentes y la superficie no siempre resulta perfectamente calibrada y plana.

Por esta razón, el cabezal TS3 está hecho de modo tal que puede terminar y mejorar el trabajo de los cabezales de calibrado que lo preceden.

Los 3 satélites tienen un diámetro de 200 mm con una inclinación significativa que permite trabajar no sobre un único punto del satélite (como sucede con los cabezales de calibrado de satélites estándar con 5 ó 6 satélites de 150 mm de diámetro) sino sobre todo el radio de la herramienta, la cual, por su pronunciada inclinación, retoca la superficie del material en elaboración con una mayor porción de la herramienta (todo el radio) y de manera incisiva (muy inclinada).

Las imperfecciones y marcas superficiales se calibran y aplanan ulteriormente, lo que permite lograr no sólo una perfecta planaridad sin defectos, sino también una optimización en el uso del diamante en los cabezales siguientes, ayudando a ahorrar alguna posición y a comenzar incluso antes de utilizar abrasivos para la terminación/pulido. Esto significa utilizar más abrasivos para las terminaciones.

Por lo tanto podemos decir que el cabezal TS3 contribuye a mejorar no sólo el calibrado sino también el pulido del material.

3+3 Cabezal de Calibrado

El cabezal TS3 es apto para perfeccionar las superficies de granito y de cerámico, después del calibrado con cabezales de calibrado o rodillos.

También podría funcionar como un óptimo cabezal de calibrado con herramientas diamantadas de grano grueso.

Pero ha sido expresamente pensado y fabricado para perfeccionar las superficies después de un calibrado con herramientas agresivas.

Sabemos que el calibrado que se ejecuta en las primeras posiciones de las pulidoras, con herramientas agresivas para retirar material, o con rodillos diamantados o cabezales radiales (especialmente antes de trabajar con pulidoras para franjas de granito o pulidoras para cerámicos) deja marcas evidentes y la superficie no siempre resulta perfectamente calibrada y plana.

Por esta razón, el cabezal TS3 está hecho de modo tal que puede terminar y mejorar el trabajo de los cabezales de calibrado que lo preceden.

Los 3 satélites tienen un diámetro de 200 mm con una inclinación significativa que permite trabajar no sobre un único punto del satélite (como sucede con los cabezales de calibrado de satélites estándar con 5 ó 6 satélites de 150 mm de diámetro) sino sobre todo el radio de la herramienta, la cual, por su pronunciada inclinación, retoca la superficie del material en elaboración con una mayor porción de la herramienta (todo el radio) y de manera incisiva (muy inclinada).

Las imperfecciones y marcas superficiales se calibran y aplanan ulteriormente, lo que permite lograr no sólo una perfecta planaridad sin defectos, sino también una optimización en el uso del diamante en los cabezales siguientes, ayudando a ahorrar alguna posición y a comenzar incluso antes de utilizar abrasivos para la terminación/pulido. Esto significa utilizar más abrasivos para las terminaciones.

Por lo tanto podemos decir que el cabezal TS3 contribuye a mejorar no sólo el calibrado sino también el pulido del material.

RAV 99 Caja de engranaje de angulo

REDUCTORES Y VARIADORES

Los reductores y variadores de velocidad constituyen, junto a los cabezales pulidores, la gama de productos CO.ME.S.

Se fabrican en diferentes tipos y tamaños encontrando aplicación en cualquier tipo de máquina herramienta, sobre todo con empleo específico en las instalaciones para la elaboración del mármol y granito.

CAJAS DE ENGRANAJES DE ÁNGULO

Los reductores angulares se utilizan en el sector lapídeo para bastidores y cortadoras de bloques.

Se fabrican en los tamaños (RAV 54-72-99-120) con uno o varios ejes de entrada

(RAV /1-2) y son especialmente adecuados para soportar fuertes cargas en el eje de salida.

El cárter que contiene los engranajes cónicos y fabricado en fundición esferoidal y una base con ojales de fijación que permiten una fácil colocación.

El par cónico con dentadura helicoidal Gleason es de acero de alta calidad cementado, templado e gira sobre rodamientos de rodillos cónicos.

RAV 120 Caja de engranaje de angulo

REDUCTORES Y VARIADORES

Los reductores y variadores de velocidad constituyen, junto a los cabezales pulidores, la gama de productos CO.ME.S.

Se fabrican en diferentes tipos y tamaños encontrando aplicación en cualquier tipo de máquina herramienta, sobre todo con empleo específico en las instalaciones para la elaboración del mármol y granito.

CAJAS DE ENGRANAJES DE ÁNGULO

Los reductores angulares se utilizan en el sector lapídeo para bastidores y cortadoras de bloques.

Se fabrican en los tamaños (RAV 54-72-99-120) con uno o varios ejes de entrada

(RAV /1-2) y son especialmente adecuados para soportar fuertes cargas en el eje de salida.

El cárter que contiene los engranajes cónicos y fabricado en fundición esferoidal y una base con ojales de fijación que permiten una fácil colocación.

El par cónico con dentadura helicoidal Gleason es de acero de alta calidad cementado, templado e gira sobre rodamientos de rodillos cónicos.